J-オイルミルズ静岡事業所ゼロエミッション化の取り組み 再資源化率100%への挑戦

J-オイルミルズ静岡事業所

ゼロエミッション化の取り組み

再資源化率100%への挑戦

2024年9月25日 食品新聞社 岩下直樹

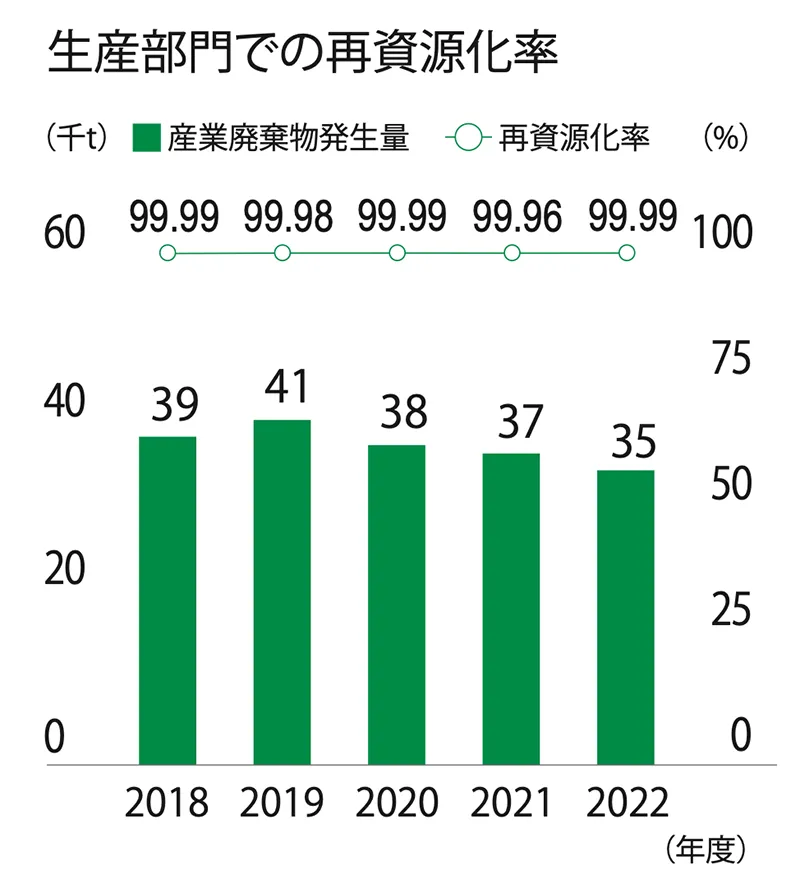

J-オイルミルズは、目指すべき未来「Joy for Life® ‐食で未来によろこびを‐」を掲げ、「おいしさ×健康×低負荷」で、人々と社会と環境に貢献する企業を目指している。植物素材を原料とする企業として、環境負荷の抑制を重要な経営課題と位置づけ、温室効果ガス削減や廃棄物の削減・再資源化、プラスチックの使用量削減など、循環型社会の実現に取り組んでいる。生産拠点では廃棄物の削減や資源利用効率の最大化(ゼロエミッション**)を推進し、生産部門での再資源化率は目標の99.9%以上を毎年維持・継続している。完全ゼロエミッション(再資源化率100%)を目指す、同社の取り組みをまとめた。

**J-オイルミルズでは、ゼロエミッションを工場・事業所から発生する産業廃棄物について、単純焼却・埋立処分を行わないこと(再資源化率99.9%以上)と定義している。J-オイルミルズ静岡事業所

J-オイルミルズの静岡事業所。清水港の中央部に位置し、敷地面積は19万㎡、東京ドーム4個分の広さを誇る同社最大の生産拠点だ。主力製品である大豆油・菜種油などの油脂のほか、マーガリンやショートニング、粉末油脂、スターチなど、多岐にわたる製品を生産している。

同社理事で静岡事業所長の上原誠氏は「当社は油脂が売上高全体の9割を占め、残りの1割が食品素材のスターチなど、油脂以外の分野です。静岡事業所は1917年に操業を開始し、今年で107年目を迎えました。国内にある当社6工場のうち、静岡は最大規模を誇り、油脂だけでなくスターチなどの生産も行う基幹工場です」と説明する。

静岡事業所は専用岸壁を構え、大型船から運ばれた大豆・菜種の油脂原料はサイロに貯蔵された後、搾油・精製され、最終製品である食用油・ミールを途切れることなく製造している。油は人々の生活に欠かせない植物油脂として、粕はミールとして家畜の飼料や有機肥料原料などに使われているほか、製造工程で生じるさまざまな物質についても、その多くが再利用されている。

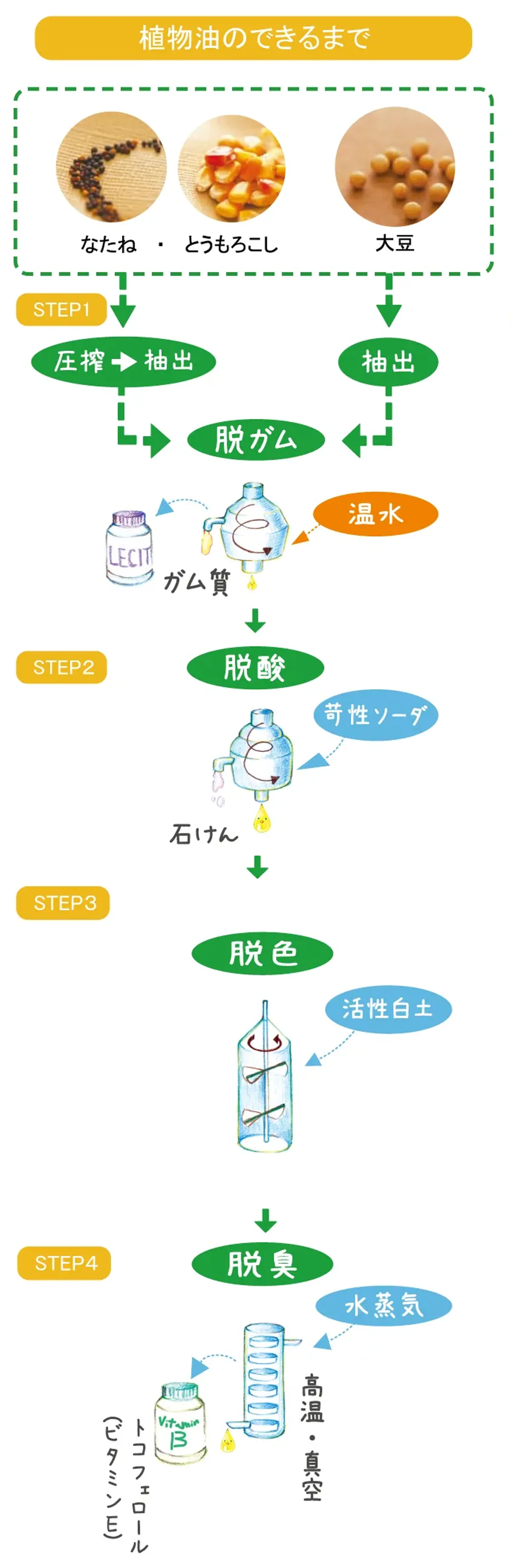

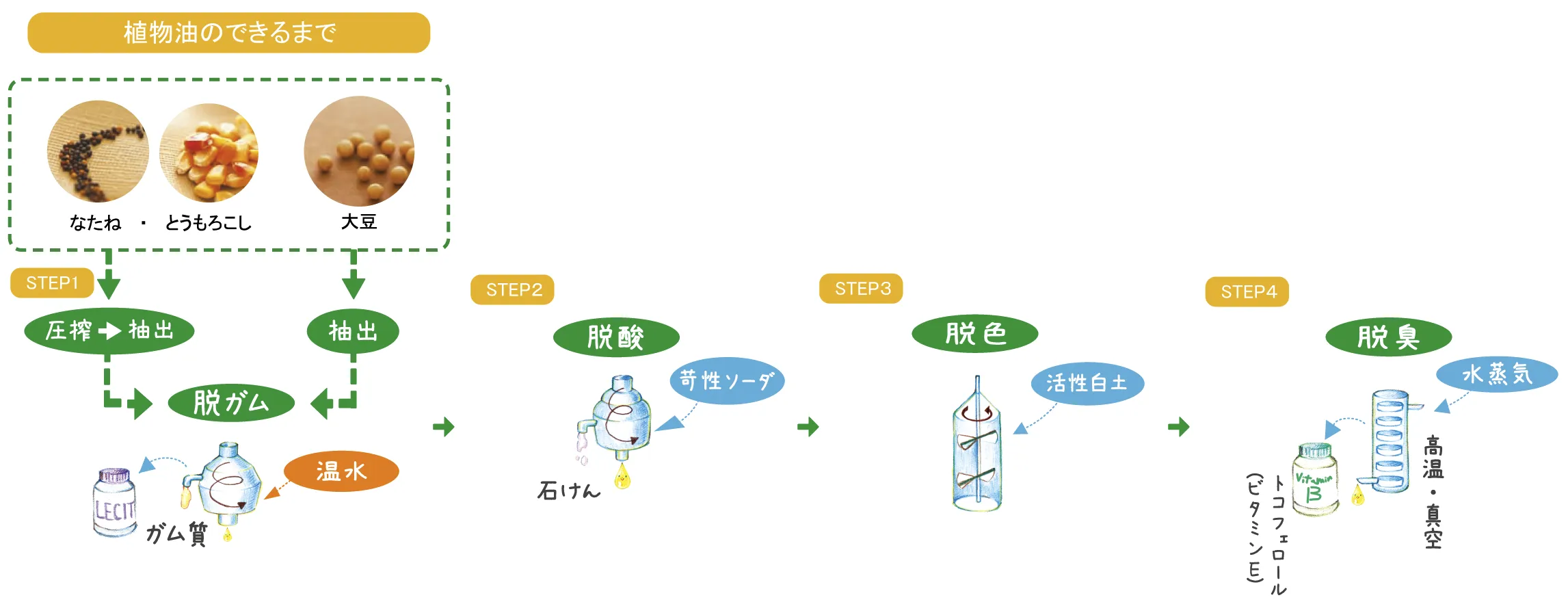

植物油のできるまで

穀物の恵みを最大限に余すことなく使い切る

食用油の製造工程は図の通り。原料の大豆や菜種は圧搾・抽出工程で、油と粕に分けられる。搾油された粗油は脱ガム・脱酸・脱色・脱臭の精製工程を経て、サラダ油のように透明な食用油となる。

精製工程では、原油(粗油)に含まれる不純物や色素、不要な遊離脂肪酸を除去する。例えば、脱ガム工程で分離されるレシチンは乳化剤として活用されるほか、栄養価が高く健康食品や医薬品素材としても利用されている。最後の脱臭工程では、臭い成分に含まれるトコフェロールが取り出され、ビタミン製剤として活用されている。

レシチンやトコフェロールのように、さまざまな製品の原材料として使われる微量成分もある一方、それぞれの工程でソーダ油滓、廃白土、廃油など多くの排出物が発生する。ソーダ油滓は工業用脂肪酸、廃白土は肥料製造時の発酵促進剤やセメント原料、廃油は工場内の燃料やバイオ燃料用の原料などに再利用されている。

廃棄物削減の取り組み

再資源化率99.99%を維持

精製工程で生じるソーダ油滓や廃白土は、製油工場の排出物全体の約8割を占め、残りは汚泥、品種交換や洗浄などで発生する廃油、原料穀物の夾雑物(茎や鞘、小石など)となる。

遊離脂肪酸を除去する工程で発生するソーダ油滓は、協力会社と連携して脂肪酸やバイオ燃料として再資源化しているほか、新たな活用方法をサプライヤーと共同で検討している。脱色工程で発生する廃白土においても、外部業者に委託して堆肥の発酵促進剤やセメント製造工程で再利用されているだけでなく、バイオ燃料用途での活用についても検討を行っている。

また、製造工程において、設備新設時や品種切替時の洗浄から生じる洗浄油や、凹缶と呼ばれる容器の破損等で返却された油脂については、バイオ燃料の原料として外部に販売しているほか、工場の熱源に活用している。植物油脂はカーボンオフセットとしてバイオ燃料の需要が高まっており、出荷時にこぼれ落ちたミールも発酵してバイオ燃料に活用するなど、新たなリサイクルループの広がりが期待できるという。

静岡事業所のゼロエミッションの取り組みについて、上原所長は「製造品の順番や配管を見直すなど、より効率的で品種切り替えによる廃油や資材のロスを減らし、発生量を抑制するとともに、各工程で生じる排出物の分別・管理を徹底し、再資源化につなげています」と語る。

各工程で発生する廃棄物の種類と置き場を決めて、分別・管理することが再資源化の第一歩であり、「従業員教育を徹底し、環境への意識を高めていくことが何よりも大事な取り組みです」と語る。製造工程で生じる排出物を把握し、分別管理する中で、事業者と連携して廃棄物を有価物として新たに活用できる道筋を見出すこともあるという。

静岡事業所、2024年中に

再資源化率100%達成へ

上原所長は「静岡事業所の再資源化率は毎年99.9%以上を維持していますが、今年こそは残り0.01%をクリアして、再資源化率100%の完全ゼロエミッションを達成したいと考えています。これまで廃棄物として処理していた溶剤について、再利用できる見通しが立ってきたことで、再資源化率100%への道筋が見えてきました」と語る。

そのうえで、「完全ゼロエミッションを達成することは最終目標ではなく、それを継続していくことが重要です。そのためには工場全体で環境への意識をさらに高め、さまざまな社会課題の解決に向けて外部機関やサプライヤーとの連携を深めていきたい」と意気込む。

静岡事業所では、環境に配慮した紙パックの食用油「スマートグリーンパック®」シリーズや、業務用の長持ち油「長徳®」シリーズの製造も行っている。

「家庭用ではスマートグリーンパック®が着実な広がりを見せており、業務用の「長徳®」シリーズもサステナブルな油脂として需要が拡大しています。こうした環境配慮型製品の生産は、従業員のモチベーションアップにもつながっています。」と手応えを示す。従業員、協力会社のメンバーが一丸となり、完全ゼロエミッションの実現に向けて、日々地道な努力が続けられている。

2024年9月25日 食品新聞社 岩下直樹